異物堵塞造成長期超溫爆管案例分析

一、概述

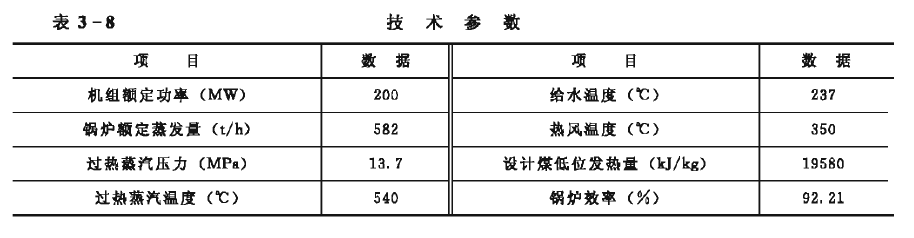

某熱電有限責任公司4號爐系東方鍋爐廠生產的DG670/13.7 - 19型超高壓一次再熱自然循環煤粉爐,單爐膛,四角切圓燃燒,平衡通風,露天布置,固態排渣。高溫過熱器設計為單“U”形蛇型管組,屬對流吸熱,與煙道順流布置,沿妒寬布置49排管排,采用兩級噴水減溫,第一級減溫器布置在大屏與后屏之間,第二級布置在后屏與高過之間與其設備技術規范參數如表3-8所示。

二、爆管事故判斷

1.過熱器爆管

該熱電有限責任公司4號爐于2005年1月19日點火,機組整套啟動,伴油運行,高壓加熱器未投,機組長期處于中偏低負荷狀態,爐膛出口煙溫一直在1050℃以內,2005年2月1日20 : 00,鍋爐負荷為335. 8 t/h。

(1)機組在升負荷過程中,發現汽機補給水量不足,當時除鹽水補給量為60t/h。隨后對系統進行檢查(當時排污量比較大),關閉爐側定連排,但仍有20~30 t/h主給水加減溫水和蒸汽流量的差異。

(2)查看兩臺引風機電流,已達到滿負荷時的電流,且在歷史曲線中爐膛負壓有一次明顯冒正曲線(爐膛負壓一直在投自動),隨后引風機電流逐步增大至128A.而兩臺送風機電流在此前后沒有變化,電負荷、爐膛氧量基本沒變化,說明燃燒量也沒有變化。

(3)隨后對全爐每個人孔進行聽音檢查,發現后屏過熱器與高溫過熱器之間人孔門處有汽流聲音,而高溫過熱器右前比左前煙溫低20℃。由以上三點可以判斷為過熱器爆管。

2.停爐檢查

停爐檢查發現,高溫過熱器右數第13排、爐前往后數第4根下部彎頭處爆管。該彎頭在汽流反作用力下沖至第11排,沖刷導致第11排2根管子爆漏,并沖刷第10~14排共計15根過熱器管(規格為42mm X 5. 5mm)減薄,該區域12根水冷壁管(規格為60rnm X 6. 5mm)減薄(最薄處為1.8mm),第13排爆管的管道爆口以上2m處脹粗至45mm,第10~14排均有不同程度的脹粗,但均小于43mm,其他管子未發現脹粗。2005年2月8日,對過熱器進出口聯箱開手孔進行檢查,第一次用內窺鏡檢查,發現該爆管與其他管座處的陰影明顯不同,后用內窺鏡綁在彎制圓鋼上伸入聯箱內檢查(當時未對爐內向下的開口管子封閉),未發現異物。

三、原因分析

1.材料分析

高溫過熱器設計為下部彎頭及以上l0m處標點為SA -213 –MT91,爆管位于下部彎頭外側。經爆管的光譜分析,管材為T91,不存在錯用管材的問題;彎管處厚度均大于4. 8mm減薄量小于15%,彎頭質量是合格的。如果高溫過熱器錯用管材將會導致高溫過熱器大面積爆管。

2.燃燒調整分析

本爐設計煤低位發熱量為19580kJ/kg,實際然燒煤為15000kJ/kg左右。由于煤質差燃燒調整困難,火焰中心易上移,高壓加熱器未投入,給水溫度長期在155℃左右,這些都可能導致煙溫超過設計值。爐膛出口煙溫最高時達1016℃,但仍低于設計值(1064. 5℃)。運行中高溫過熱器前左右煙溫均低于850℃(設計為1035. 2℃) ,爆管時高溫過熱器前右煙溫為734℃,前左煙溫為754℃。從以上數據看出,由于運行調整得當,煙溫控制均在設計值范圍內,過熱器不存在煙溫超限的問題。

3.管子局部超溫分析

鍋爐一級減溫水流量額定負荷下設計為11.87t/h,實際最大流量為9 t/h。本次最大負荷時減溫水也只投入了7 t/h,二級減溫水設計為6. 39 t/h,實際最大流量為8t/h。本次最大負荷時一級減溫水也只投入了7 t/h,過熱器壁溫不存在超溫報警。主蒸汽溫度基本控制在545℃以內,減溫水能夠滿足汽溫調整的需要。

由爆管前后運行數據統計,高過壁溫測點共有22點(安裝有測點的管排分別為右往

左數第4排、第9排、第14排、第19排、第22排、第25排、第28排、第31排、第36排、第41排、第46排,第13排管子沒有壁溫鍘點),測點在爐外管壁處,從鍋爐點火到發現過熱器泄漏,共有2個壁溫測點12次超過規程允許值(570℃,系鍋爐廠提供的數據),越限幅度最大為11℃,平均越限5℃ ,最長持續時間4min,所有點超溫累計時間為20min,其中第22點(右數第4排)越限6次,時間集中在2月1日之前,第20點(右數第14排,緊鄰爆破管)越限6次,時間集中在2月1日之后。鍋爐高溫受熱面管件的強度計算壁溫與最高壁溫之差可達50℃,高溫過熱器T91計算壁溫為571℃,對應的爐外運行控制溫度為570℃(參見《火力發電設備技術手冊》、鍋爐說明書、受壓元件強度校核計算書),現爐外介質溫度超出11℃,實際計算壁溫也相應提高11℃,則爐內最高壁溫可達632℃(571 + 11 +50),仍遠遠低于T91的允許管壁最高溫度650℃,即相鄰管子并不存在長期超溫的現象。

從爆破口的形狀看,破口較小且為鈍邊,屬長期超溫爆管。其脹粗明顯大于其他管子,說明該管在爆破前已經歷了一個超溫脹粗的過程,而相鄰的管子有小的脹粗,原因是爆管后蒸汽流量減少所致。高溫過熱器爆口處材質為SA - 213 - MT91,該材料的允許管壁最高溫度為650℃,脹粗爆管說明該管子在爆管前實際運行溫度己超過650℃,屬于局部管子超溫。見圖3 -7、圖3 -8。

4.沖刷磨損分析

長時間燃用較差的煤質會加劇管材磨損,也會造成大面積爆管。但本爐從點火到爆管運行約240h(時間很短),長期負荷60 ~140MW,瞬間達180MW,處于一種中偏低負荷運行狀態,且高溫過熱器共有49排管,每排共6個回路,爆管處位于右數第13排,屬爐右偏中位置,前往后第4個回路,單根爆管,經測試,其他管屏并未減薄。此次運行過程中煤粉細度測試結果為:甲磨煤機煤粉細度20%,乙磨煤機煤粉細度23%,均在合格范圍內,不存在沖刷磨損的情況。而從其他管子的破口看。屬高溫過熱器爆管后沖刷管壁所致,見圖3 -9。

5.部分結焦分析

有些爆管是由于部分結焦引起局部超溫所致。此次進行爐內檢查并未發現結焦,所以不存在結焦引起局部超溫的情況。

6.運行過程中長時間超溫分析

高壓加熱器未投入運行,減溫水流量達不到設計值,煤質較差,這些均可能引起過熱器超溫;但從過熱器壁溫的監視數據看,壁溫并未超出規程要求,說明此因素不能成為此次爆管的原因。

7.異物堵塞分析

高溫過熱器共有49排管,每排6個回路,爆管處位于右數第13排,前往后第4個回路,該位置很難形成高溫煙氣流,不屬于特殊監視位置。局部管超溫而相鄰管不超溫,說明工質對管子冷卻不夠,存在節流,管內有異物堵塞,堵塞點位于與聯箱接合處或下部彎頭處。

綜上所述.本次過熱器爆管是由于管內異物堵塞節流后引起的長時間超溫脹粗所致。

更多關于 過熱器爆管,爆管事故判斷 的信息

1)由于同樣大小的破口,泄漏的介質質量流量不同,過熱器爆管比再熱器爆管流帶量大,因而破壞程度更大。2)對汽包水位的影響不同,過熱器爆管對汽包水位的影響大于再熱器爆管時的影響。...

電廠鍋爐的過熱煙氣溫度是鍋爐的一個重要參數,在該溫度環境下工作的過熱器鋼管材質的工作溫度必須滿足要求。因此,鍋爐的過熱煙氣溫度必須受控在一定的變動范圍以內,否則會造成過熱器在過高的溫度下運行,導致鋼管材質的超溫工作。...

由于電廠鍋爐燃用的煤種發生改變,導致鍋爐過熱煙溫偏高,而鍋爐承壓受熱部件的正常運行對發電廠的安全至關重要,過熱器爆管事故已成為影響電廠安全生產的主要因素之一。本文對鍋爐四管泄漏中過熱器爆管的原因進行了分析。...

過熱器爆管事故的原因主要是:(1)由于爐水品質不好,蒸汽帶水過多,滿水事故等造成過熱器積鹽垢,而引起熱燒壞;(2)過熱蒸汽溫度過高而燒壞過熱器;(3)停爐期間,過熱器由于操作人員不注意,很易積水,而使過熱器管壁蝕薄;...

鍋爐防磨防爆中過熱器的損壞主要是爆管。過熱器爆管事故的現象:(1)過熱器附近的有異常響聲;(2)爐膛負壓突然減小,甚至正壓往外噴汽和冒煙;(3)蒸汽流量明顯下降,并不正常地小于給水量;(4)排煙溫度明顯下降。...