長期過熱導致高溫蠕變與高溫氧化腐蝕

一、概述

某電廠2號爐系上海鍋爐廠SG1000-17.0/555型雙爐膛直流爐,產品系列編號為M307,投產于1986年10月,截至1995年12月31日,該爐已累計運行64270h,啟停136次。

該爐型采用單爐體雙爐膛II型布置,一次汽水系統對應甲、乙兩個爐膛分成兩個獨立的并聯系統,中間沒有交叉混合。過熱器系統由頂棚過熱器、包覆過熱器、低溫對流過熱器、屏式過熱器及高溫對流過熱器五級組成。其中,屏式過熱器又分為前、后兩組布置,每組各20屏,前后屏的單屏結構相同,均采用管夾管方式,由22根U形管組成。后屏管材為II11鋼,即12Cr3MoVSiTiB,規格為擬Φ42mm X 7mm和價Φ42mm X 7.5mm,參見圖3-1。

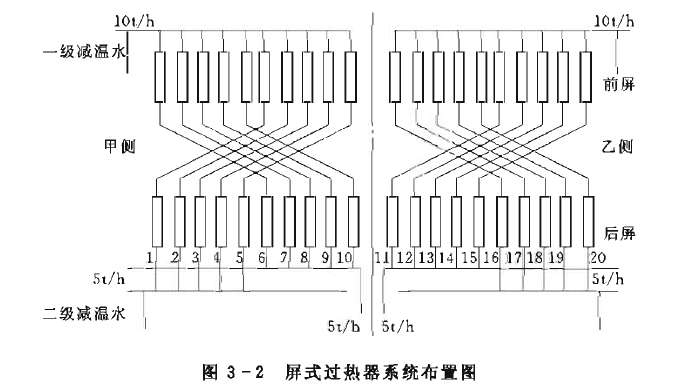

過熱汽溫采用二級減溫噴水調節方式。其中一級噴水減溫器布置在前屏過熱器的進口,設計噴水量為甲乙兩路10t/h。二級噴水減溫器布置在后屏出口與高溫過熱器進口之間,甲乙兩側各兩路,共20t/h,見圖3-2。

在額定工況下,低溫過熱器出口工質溫度為404.9℃(即中間溫度),經一級噴水減溫后,進入前屏的工質溫度為400.9℃,前屏出口進后屏的工質溫度為472.7℃,后屏出口時工質溫度為525.9℃,后屏怡升為167.89kJ/kg,后屏進口處的煙溫設計值為1097.8℃,后屏管的最高計算壁溫為606.5℃。

該爐投運近30000h后,后屏過熱器開始發生頻緊的爆管事故,嚴重地威脅著機組的安全運行。從投產到1995年6月,后屏過熱器共發生爆管事故14次,造成機組停運1130h.少發電量306 GW?h,經濟損失達6000萬元以上。14次事故中除一次是定位元鋼拉裂外,其余13次均為過熱爆管。

二、爆管情況

該爐后屏過熱器首次發生爆管的位置在第17屏的向火側下部彎頭的外弧面處,累計運行時間僅27890h。在運行到31000h后,又相繼發生4次爆管事故,位置均為屏的向火側下部彎頭處。

把20屏的下部最外圈U形彎頭全部更換成新管后(管材不變,仍為II11),穩定運行了2年,至1993年6月,更換的彎頭又發生爆管,最短運行時間僅14300h。

當后屏過熱器累計運行時間達56000h后,其出口直徑管段在頂棚下方1~5m范圍內又開始發生多次爆管事故,見表3-2。

三、壁溫測試

測點安裝在后屏過熱器的爐外管上。每片屏的進口安裝一測點,在出口段最易發生爆管的第1根、第3根、第20根上各裝一測點;為了測定同屏管間溫度偏差,在第16屏的出口段22根管子上各裝一測點,共計99個爐外壁溫測點。根據制造廠熱力計算書,爐內

表3-2爆管時間及位置

最高壁溫比爐外汽溫要高80℃,后屏出口段平均壁溫比出口汽溫要高75℃。

試驗按不同負荷、不同中間溫度、不同主汽溫度、不同減溫水量、不同給水溫度五大

項20余種工況進行。主要結論如下:

(1)爐膛出口煙氣流場沿煙道寬度方向分布不均,造成后屏第2~5, 16~18屏區域煙氣流速過高,屏間熱偏差系數達1. 3以上。

(2)在同屏22根管中,以第1根、第2根、第3根、第19根、第20根管壁溫最高,同屏熱偏差系數達1. 45以上。

(3)高壓加熱器投運與否對過熱汽溫影響較大,全投與不投高壓加熱器相比,屏式過熱器壁溫要下降10℃以上。

(4)爐膛出口煙速偏高,額定工況下后屏處煙速比設計值約高lm/s。結果造成后屏過熱器進、出口煙溫雖然比設計值低120~150℃,但后屏過熱器恰升卻偏高。

(5)按額定設計工況運行(即高壓加熱器全部投運、減溫水投自動、300MW負荷、中間溫度按設計要求控制在404℃左右)。后屏過熱器第2屏、第3屏、第4屏、第16屏、第17屏、第18屏的第1根、第2根、第3根、第8根、第18根、第19根、第20根管超溫幅達14~38℃,其余各屏的超溫幅值也在10℃以上。若中間溫度升高,管屏超溫幅度將呈線性增加。如高壓加熱器停運或一級減溫水停用,超溫將更加嚴重。

四、金相及性能測試

1.爆口宏觀檢查

歷次爆管的爆破口的外貌都很相似,均呈軸向長條狀。破口邊為鈍邊,斷裂面粗糙而不平整,管子無明顯脹粗,但破口處管壁厚度減薄較多,破口附近肉眼可見密集的平行于破口的縱向裂紋。為典型的長期過熱爆管的特征。

2.化學成分分析

對庫存備品管、爆破管及運行管管樣進行化學成分分析,結果均符合BG 5310-85規定。

3.機械性能測試

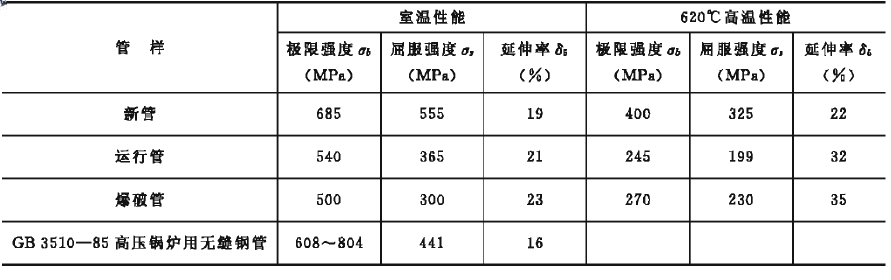

選取運行管及爆破管共8根管樣,分別在室溫和620℃下進行拉伸試驗。經測定各管段向火面機械性能均比原始新管有明顯降低,表3 -3為兩組代表性數據。

表3-3 機械性能測試

4。硬度測試

對不同管樣的多截面進行了硬度測試,備品新管的硬度為HB214,而運行管樣的平均硬度向火面為HB178、背火面為HB188 ,爆破管樣的平均硬度向火面為HB156、背火面為HB171。硬度值的變化表明經長期運行后,材料的強度己明顯下降。

5.金相試驗

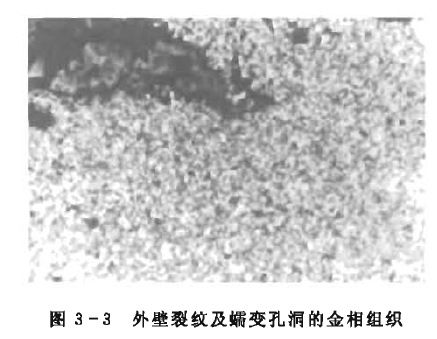

從爆口橫截面可看出,裂紋萌生于外壁并沿晶界向內壁擴展,裂紋前沿有大量尺寸接近晶粒大小的蠕變孔洞,裂紋內充滿氧化產物,見圖3-3。

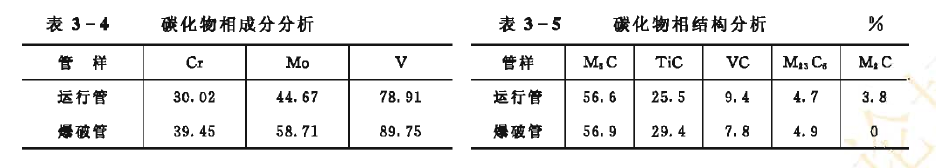

對鋼中碳化物相分析結果表明,無論是運行管樣還是爆破管樣,其合金元素Cr的轉移量均相當大,碳化物相已大部分轉變為復雜的M6C相。富Cr的M23C6相的含量已大為減少MeC相的大量出現表明管材超溫非常嚴重,此時管材的抗高溫腐蝕和抗蠕變能力己明顯下降,鋼的耐熱性能處于最低水平,見表3-4、表3-5。

6.氧化腐蝕

后屏過熱器管的內外壁均存在著較厚的氧化物垢層,外壁垢層集中于向火面,內壁垢層則是管壁四周均有,但向火面較厚。在高倍顯微鏡下觀察垢層的形態結構,可發現在管外壁的最表面有內氧化層存在,并伸入到裂紋內基體表面。氧化是沿基體晶界發展的,使得部分晶粒完全脫落而形成晶粒大小的孔洞。在應力集中部位,鏈狀的大孔洞連接就形成微裂紋。當外層氧化垢層剝落時,微裂紋就穿越內氧化層而深入基體,最終導致管材失效。

五、原因分析

1.爆管原因

通過上述試驗,可以得出結論,即后屏過熱器頻繁爆管的原因是長期過熱導致的高溫蠕變與高溫氧化腐蝕共同作用的結果。

2.超溫原因分析

(1)設計因素。

1)熱偏差考慮不夠。后屏過熱器最高計算壁溫為606.5℃,根據實鍘由于四角切圓燃燒的煙氣旋轉余量造成爐膛出口煙道沿寬度方向的熱偏差系數達1. 3以上,而后屏過熱器又存在結構不均和流量不均等因素,同屏偏差系數為1. 45,單管最大熱偏差系數可達1.9以上。因此,即使按設計工況運行,后屏過熱器部分管圈的壁溫也在620℃以上。

2)選材缺少安全裕度。在設計該型鍋爐時,按鑰材使用溫度上限為620℃的標準選用了II11鋼作為后屏過熱器的管材。根據實踐,Bl1鋼的高溫熱強性能并沒有這么高,我國《蒸氣鍋爐安全技術監察規程》以及《電力工業鍋爐監察規程》均將該鑰的最高使用溫度降到600,0。當B11鋼在金屬壁溫600℃以上長期運行時,管子內外壁均存在著嚴重的氧化腐蝕,外壁向火面氧化層厚度達0.8~1.2mm,內壁氧化層厚度在0.6~0.8mm,垢量達1200g/m2,以上。如此大的腐蝕量是設計時未曾考慮到的。而在后屏過熱器管子壁厚的選擇上,按照計算,最小需要壁厚應為7.69mm,設計時經優化后取7.5mm。這樣后屏管已無任何安全裕度可言。

3)一級減溫水自動主調節信號取樣點設計錯誤。一級減溫水主要作用是保護屏式過熱器不超溫,其主調節信號應取后屏出口、二級減溫器前,該爐設計時卻將主調節信號取在二級減溫器后。該方式運行了10年后才被發現,在此期間屏式過熱器超溫基本上失去了調節手段。

(2)運行因素。

1)運行調整不當。運行中后屏過熱器的工質溫度可調范圍最大可達100,當后屏過熱器出口汽溫在480~580℃時,司爐只要通過增減二級減溫水量,就可維持主汽溫度正常。因此為了便于調節,司爐往往保持較大的過熱汽溫調節余地,使二級減溫水量超過設計值2X10t/h,平均達到2X15t/h。由于未能嚴格控制煤水比,使得中間溫度超高,導致后屏過熱器超溫。

2)設備存在的問題。據統計,1987~1989年高壓加熱器投運率僅20%;經改進,1990~1993年投運率也僅50%。這導致給水溫度長期偏低,加重了后屏過熱器超溫。雙爐膛結構造成中縫密封困難,因爐膛漏風嚴重,使爐膛出口煙速大于設計值,導致后屏過熱器吸熱增多、焓升增大。

更多關于 鍋爐高溫蠕變,鍋爐高溫氧化腐蝕 的信息

暫無相關信息