《中華人民共和國國民經濟和社會發展第十三個五年規劃綱要》提出,以提高環境質量為核心,以解決生態環境領域突出問題為重點,加大生態環境保護力度,提高資源利用效率。隨著我國經濟的快速發展、城市化和人民生活水平的不斷提高,城市生活垃圾產量與日俱增,由此而帶來的環境污染問題日益嚴重,垃圾無害化處理 處置已成為生態環境領域的突出問題。很多城 市面臨“垃圾圍城”的困境,城市垃圾增長速度超 過GDP增速。

(來源:微信公眾號“循環流化床發電” ID:xhlhcfd 作者:呂國鈞)

垃圾焚燒處理不但可以實現其能源化資源化利用,又能對燃燒產生的有害氣體成分通過煙氣凈化處理系統進行集中處置,減少對環境的污染。截至2016年底,全國投入運行的生活垃圾焚燒電廠有250座,總處理能力為23.8萬噸/日,其中采用爐排技術的有168座,合計處理能力達到16.5萬噸/日,約占垃圾焚燒電廠總數的 68%;其余主要采用流化床技術,總計有82座,合計處理能力為7.3萬噸/日,約占垃圾焚燒電廠總數的32%。

《“十三五”全國城鎮生活垃圾無害化處理設施建設規劃》(發改環資〔2016〕2851號)提出,截止2020年底,設市城市生活垃圾焚燒處理能力要占無害化處理總能力的50%以上,其中東部地區要達到60%以上。另外,隨著“一帶一路”建 設和“中國制造2025”等國家戰略的實施,垃圾焚燒產業將伴隨著巨大的海外需求市場,未來我國的垃圾焚燒產業將迎來巨大的發展空間。

《生活垃圾焚燒污染控制標準》(GB 18485―2014)已于2016年1月1日起全面實 施,與原 GB18485―2001標準相比,新標準的污染物排放限值嚴格很多,同時要求每臺焚燒爐必須單獨設置煙氣在線監測裝置,對一氧化碳、顆粒物、二氧化硫、氮氧化物和氯化氫等進行連續監測。清潔高效焚燒已是垃圾焚燒行業的必然發展趨勢。

國內外研究人員對流化床垃圾焚燒的燃燒 特性和CO排放特性進行了廣泛而深入的研究。DUANF等通過實驗得出,爐膛溫度是影響 CO排放濃度最重要的因素。羅春鵬等用模 擬垃圾開展試驗提出焚燒爐實際運行時爐膛溫 度在800 ℃~1000 ℃,過量空氣系數在1.5~2為宜。江愛朋實驗得出當過量空氣系數小于1.5 時,CO 的 排 放 濃 度 很 高;ESTELLEDESROCHES -DUCARNE等實 驗 研 究 表 明 CO對二次風比例的敏感性比對燃料中垃圾的 比例和過量空氣系數都明顯。閆濤通過實驗 研究表明合理分配一、二次風比例可以降低 CO 的排放值。李蕾等指出 RDF焚燒后的 CO 和二惡英等污染物排放濃度均低于原生垃圾直 接焚燒的排放值。COUTURITER 等在22 MWe循環流化床鍋爐上研究發現采用雙進料 口比單進料口在給料和爐內溫度分布的均勻性都更好。Zhang Y等研究表明,CO濃度隨著爐膛高度的增加而減少。

國內外學者已進行大量的研究,影響流化床 垃圾焚燒和 CO 排放的主要影響因素為爐膛溫度、過量空氣系數、一、二次風比例、燃料特性、爐膛高度等。本文以總結現有文獻資料為基礎,結合流化床垃圾焚燒鍋爐設計與運行經驗,提出400t/d循環流化床垃圾焚燒鍋爐改造的設計方案。

1

400t/d垃圾焚燒鍋爐基本情況介紹

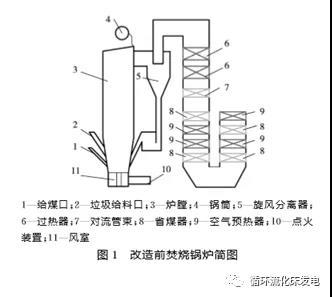

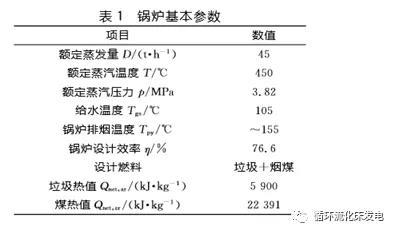

本文改造對象為某垃圾焚燒電廠400t/d循環流化床垃圾焚燒鍋爐。該型號鍋爐主要投產 時間為2005年左右,為單鍋筒,自然循環,垃圾和煤混燒高溫分離流化床鍋爐,設計垃圾焚燒量400t/d,摻煤重量為20%,額定蒸發量50t/h。通過初期改造后適當提升了垃圾處理量到500t/d, 將摻煤量減少為10%,額定蒸發量45t/h左右, 鍋爐簡圖見圖1,初次改造后鍋爐基本參數見表1。

近年來隨著垃圾組分與熱值的不斷變化,包括該垃圾焚燒鍋爐在內的一部分循環流化床 垃圾焚燒鍋爐由于垃圾處理量增加,燃煤量減少,又沒有及時進行設備改造與運行方式的調整,導致鍋爐運行中出現爐膛冒正壓、燃燒不充分和CO排放不達標等問題,嚴重影響整廠環保效益和經濟效益。因此,為滿足新的環保要求,同時兼顧經濟效益,需要對該鍋爐提出系統燃燒優化改造。

2改造原則

( 1)垃圾分選提質:通過分選提質后的成品垃圾粒徑小于80mm,去除玻璃、鐵等不可燃組分,提升熱值。

( 2)焚燒鍋爐改造優化:以溫度、擾動和停留時間的“3T”要素為原則,調整爐膛受熱面,確保稀相區爐膛溫度高于850 ℃的停留時間≥ 2s;合理布置二次風,增強爐內混合擾動;采用 2個垃圾給料口來提升垃圾給料的均勻性。

3具體改造方案

3.1垃圾分選提質

目前,生活垃圾流化床焚燒發電技術還存在發電效率不高,污染物排放控制壓力大的不足,涉及的因素較多,除了焚燒鍋爐本身需要優化提升外,垃圾燃料本身也存在很大的影響,如垃圾組分復雜、成分不穩定、灰分大、熱值低等。因此,生活垃圾預處理系統的優化提質是非常重要的部分。

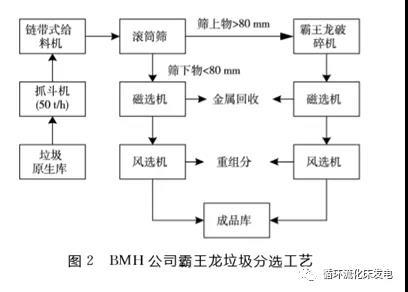

目前該廠通過引進2條芬蘭 BMH 公司50t/h霸王龍垃圾分選線可以大大提升垃圾品質,具體工藝路線見圖2。

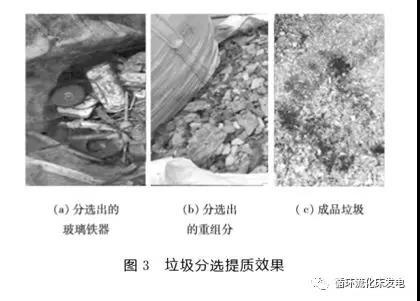

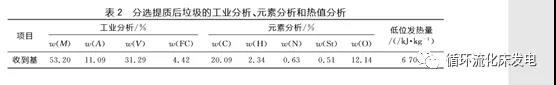

通過 BMH 系統對原生垃圾進行分選提質后,可以有效去除玻璃、鐵器等不可燃組分,垃圾粒徑小于80mm,粒度分布均勻,熱值為6700kJ/kg左右,但是含水率仍然較高達到50%以上。分選提質效果見圖3,成品垃圾的工業元素熱值分析見表2。

3.2鍋爐改造

3.2.1鍋爐概況

通常流化床垃圾焚燒鍋爐的單位截面處理 量取400~600kg/(m2?h),在不改變爐膛結構前提下,結合截面垃圾處理量和熱力計算校 核,以現有分選提質后的垃圾熱值計算,要保證焚燒鍋爐充分燃燒,改造后的該焚燒爐處理量將 在370~400t/d左右。由于該地區垃圾處理量大,400t/d的垃圾處理量已無法滿足處理需求,因此對包括爐膛在內的所有鍋爐結構尺寸擴大并全部換新,將爐膛斷面擴展到5.33m×7.53 m,垃圾處理量提升到600t/d。

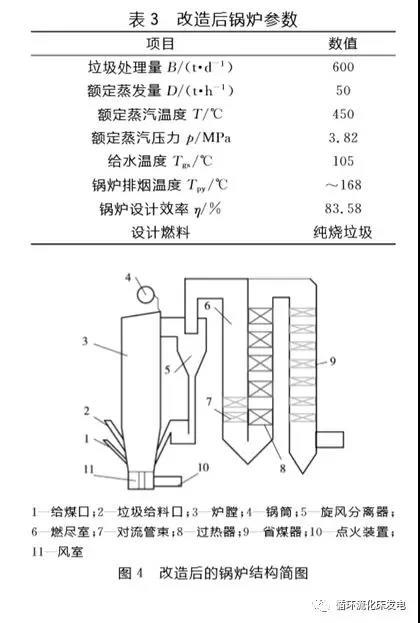

改造后的鍋爐仍為單鍋筒,自然循環,中溫中壓,高溫分離流化床垃圾焚燒鍋爐。第一通道的爐膛作為爐室I,起循環燃燒作用;高溫分離器 后的第二通道為爐室II作為燃盡室,起燃盡作用(下部布置有對流管束);新增加通道三,作為爐室Ⅲ布置有過熱器;最后新增第四通道布置省煤器。空氣預熱器由原來的布置煙道尾部,改為采用外置式蒸汽空氣預熱器。改造設計燃料采用分選提質后的成品垃圾,改造后的鍋爐參數見表 3,結構布置見圖4。

3.2.2 具體改造內容

( 1)給料裝置

目前垃圾爐給料口為一個,布置在前墻位置,給料系統為垃圾斗→上級絞龍→下級絞龍,通過分別調節兩級絞龍的速度來控制給料量。由于垃圾給料系統和給料口都只有1個,如果垃圾發生堵塞或者不均勻輸送,容易造成垃圾入爐不均勻,出現垃圾入爐斷斷續續或者成團入爐,使得爐內燃燒不穩定,出現爐膛冒正壓等問題。

給料口由原來的1個改為選用2個給料口,配套2條給料線,給料系統仍然采用垃圾斗→上 級絞龍→下級絞龍,每條給料線為兩級單軸螺旋給料,采用兩級給料輸送可以提升給料的均勻性,達到穩定燃燒的目的,同時也可以避免爐內出現冒正壓現象。

( 2)燃燒裝置

目前布風裝置的排渣口與給料口對應為1個,由于垃圾給料口改為2個后,如果排渣口仍然為1 個容易造成入料口塊狀不可燃物體難以順利排出爐外,因此對應的排渣口也應改為2個,對應排渣口附近的風帽也相應地改為定向風帽。

( 3)增加補渣系統

增加連續補渣系統可使回到爐內的細料有效降低床層的臨界流化風速,減少玻璃鐵屑等的渣塊比率,沖擊玻璃熔融團,從而減少壓火次數,延長運行周期,降低一次風量,提升鍋爐的整體效率。

( 4)二次風裝置

二次風可以對入爐垃圾產生較大的擾動作用,合理的二次配風可以增強垃圾與氧氣之間的氧化反應,使得燃燒更加完全。原鍋爐左右側墻共布置三層二次風,每層對稱布置2個二次風口。最下層二次風口位于垃圾給料口下方1.7m 位置,第二層二次風口位于垃圾入料口水平處,最上層二次風口位于給料口向上1.5m處。

改造后除了原有二次風口外,在最上層二次風口向上1m 位置左右側墻分別均勻布置3個二次風口,2m 位置左右側墻分別均勻布置4個二次風口,以增強二次風對爐內燃燒的混合和擾動。

( 5)爐膛部分

將爐膛斷面擴展到5.33m×7.53m,通過熱力計算對爐膛內部受熱面進行校核計算,以確定合適的爐內受熱面積從而保證爐膛溫度高于850 ℃,達到爐內垃圾充分燃燒的目的。爐膛內溫度越高,爐內傳熱、傳質和氧化反應就越 劇烈,燃燒也就越充分。

( 6)分離器

分離器全部換新,仍然采用高溫上出氣旋風分離器作為高溫循環物料的氣固分離裝置。分離器具有99%以上的分離效率,將煙氣中的顆粒分離下來保證煙氣排放的粉塵濃度達標,同時實現高溫物料的循環,延長燃料顆粒在高溫條件下的爐內停留時間,提高鍋爐的燃燒效率;同時可以使爐膛上部空間具有較高的物料濃度,使爐膛整體溫度均勻。

( 7)增加燃盡室

拆除分離器后第一跨煙道所有受熱面,將該煙道改為燃盡室,布置水冷包墻,并在外全部敷設澆筑料,在燃盡室最下側煙道布置對流管束,以彌補爐膛內部受熱面積減少造成蒸發受熱面減少的不足。

分離器后布置燃盡室既可以延長煙氣停留時間,使得爐膛內未燃盡氣體繼續燃燒,同時還可以對爐膛內由于給料不均等引起的瞬時煙氣波動起到緩沖作用。燃盡室的效果已在多臺投入使用的循環流化床垃圾焚燒鍋爐中得到驗證。

( 8)過熱器系統

飽和蒸汽從鍋筒經連接管引至低溫過熱器, 經一級減溫器進入中溫過熱器,再經二級減溫器進入高溫過熱器,最后進入到主汽集箱。

過熱器為純對流型,雙管圈順列布置,位于分離器后第Ⅲ水冷煙道中。沿煙氣流動方向依次為高溫、中溫和低溫過熱器,中、高溫過熱器均為順流布置,低溫過熱器為逆流布置,兩級過熱器之間設有減溫器以調節汽溫。所有過熱器重新布置,橫向節距為200mm,目的是為了減少過熱器積灰。

( 9)省煤器

新增第四煙道以布置省煤器,煙道寬度×深度尺寸為7.53m×3.2m,省煤器分7組光管,均為順列逆流布置,橫向節距為110mm,增加管間距的目的是為了減少受熱面積灰,延長運行時間。

( 10)空氣預熱器

尾部煙道不再布置空氣預熱器,改造后采用外置式蒸汽空氣預熱器,一次風風溫由20 ℃加 熱至150 ℃(采用汽輪機抽汽),二次風風溫由 20℃加熱至220℃(采用汽輪機抽汽與汽包抽汽相結合)。外置式蒸汽空氣預熱器可以增加一、二次風溫的調節性,減少尾部受熱面積灰,解決爐內空氣預熱器運行中容易漏風而增大煙氣量導致引風機負荷變大問題。

3.3鍋爐熱力計算校核

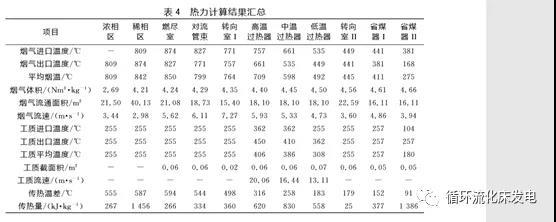

改造后的鍋爐熱力計算匯總見表4。

4改造效果驗證

焚燒鍋爐改造完成并調試運行穩定后,分別從主要運行參數、爐膛溫度、煙氣停留時間、爐膛冒正壓狀況、CO排放數據和燃燒效率等方面分析燃燒優化改造效果,并對排放煙氣中所有污染物指標進行檢測。現場運行數據及垃圾處理量、蒸發量數據來自運行報表,爐膛溫度等運行數據來自現場運行記錄,24h煙氣排放數據來自與環保部門聯網的煙氣在線監測系統。

4.1主要技術性能指標

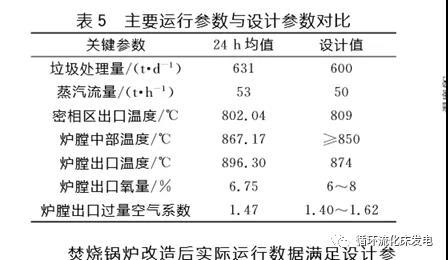

(1)設計與運行參數對比

垃圾處理、蒸發量、爐膛溫度和爐膛出口過量空氣系數等關鍵參數的24h運行數據和設計參數對比見表5。

焚燒鍋爐改造后實際運行數據滿足設計參數要求,垃圾處理量達到631t/d,蒸發量達到53t/h,分別高出設計值5%和6%。爐膛中部和爐膛出口溫度24h均值都高于850℃,滿足設計 改造要求。爐膛出口過量空氣系數均值為1.47, 滿足燃燒需要的空氣量。

( 2)爐膛溫度和煙氣停留時間

維持流化床爐膛內850℃~950℃的穩定燃 燒溫度不僅能有助于垃圾的完全燃燒,更是生活垃圾焚燒時分解有機氣體、降低二惡英生成的重要保障。

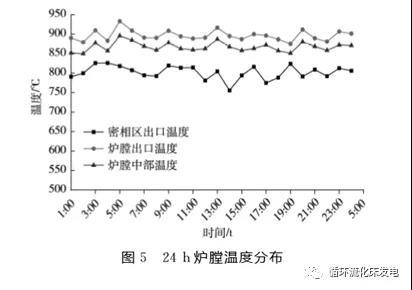

根據《生活垃圾焚燒污染控制標準》(GB 18485―2014)中對爐膛溫度的要求,分別選擇在流化床密相區出口、爐膛中部斷面(上層二次風口斷面)和爐膛出口溫度斷面監測溫度分布,每隔1h 進行記錄,做出24h溫度分布曲線,見圖5。

由圖5可以看出爐膛中部和出口溫度都高于850 ℃,爐膛中部平均溫度為867 ℃,爐膛出口平均溫度達到896 ℃,煙氣在爐膛中部和爐膛出口的煙氣停留時間達到5s左右,優于生活垃 圾焚燒爐主要技術性能指標中懸浮段內保證850 ℃爐膛溫度下煙氣停留時間大于2s的要求。爐膛溫度分布中爐膛出口溫度最高,因為垃 圾中揮發分含量較高,垃圾入爐后揮發分在垃圾 給料口附近燃燒放出大量的熱量,為垃圾中焦炭 的燃燒提供溫度條件,煙氣在爐膛內有足夠的停留時間,大量的CO氣體和未燃盡碳在爐膛出口繼續燃燒放出熱量,使得煙氣升溫。

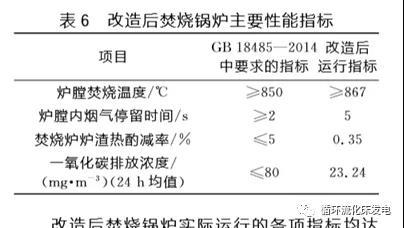

( 3)主要性能指標對比

《生活垃圾焚燒污染控制標準》(GB 18485― 2014)中對生活垃圾焚燒爐的爐膛內焚燒溫度、 爐膛內煙氣停留時間、焚燒爐渣熱灼減率和排放煙氣中一氧化碳等主要技術指標都有嚴格要求, 改造后各項技術指標對比見表6。

改造后焚燒鍋爐實際運行的各項指標均達 到GB 18485―2014中的技術要求。綜合爐膛溫度、煙氣停留時間及CO排放數據等各項技術指標,說明改造優化后的流化床垃圾焚燒鍋爐燃燒狀況好。

CO日排放均值和爐渣熱灼減率分別為 23.24mg/m3和0.35%,均達到《生活垃圾焚燒污染控制標準》(GB 18485―2014)中的限值要求。

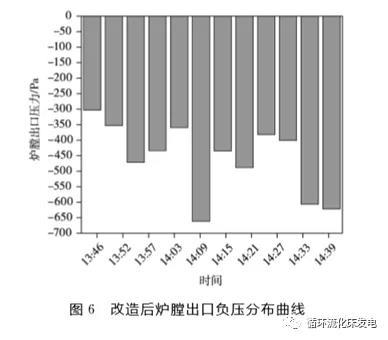

4.2爐膛冒正壓狀況

流化床焚燒中懸浮段內應處于負壓狀態,正常狀況爐內負壓水平宜為-200~-500Pa。一般爐內垃圾處理量過大,或者給料不均勻都會引起爐膛出口壓力波動大,經常出現冒正壓狀況,造成爐內煙氣外溢。改造后爐膛出口負壓曲線見圖6。

改造后爐膛出口負壓基本維持在-800~ -200Pa之間,爐膛內懸浮段沒有出現冒正壓現象。這得益于垃圾分選提質,采用雙給料口和尾部受熱面的重新布置。垃圾的分選提質,去除了大塊狀的不可燃組分,將垃圾粒徑破碎到80mm 以下,提升了垃圾的均勻性;采用2個給料口的設計增強了給料的均勻性;增大尾部受熱面節距 和采用外置蒸汽空氣預熱器的設計大大減少了尾部受熱面阻力,降低了引風機負荷,有助于維持爐內負壓。

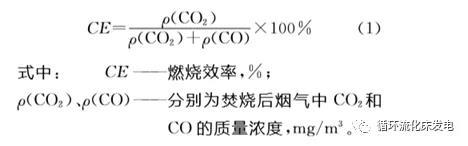

4.3CO和燃燒效率

燃燒效率指煙道排出氣體中CO2質量濃度 與CO2、CO質量濃度之和的百分比:

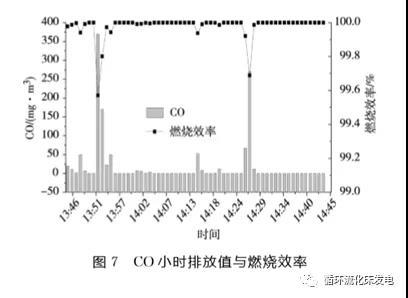

根據現場采用德國MRU煙氣分析儀進行每1min1組連續檢測1h,CO排放均值和燃燒效率分布見圖7。

從圖7可以看出CO排放值基本為0左右,燃燒效率達到99%以上。但是1h中仍然會有 短時間內CO的排放值達到400mg/m3左右,這 與垃圾本身特性有關。盡管垃圾進行了分選提 質,但是也不能保證垃圾本身以及給料的絕對均 勻,給料過程中垃圾入爐時不可避免會出現垃圾 擠壓成團入爐,導致瞬時燃燒不夠充分,但是在 1~2min內 CO 排放數據恢復到40 mg/m3以 內,這得益于較高的爐膛溫度提升了CO燃燒速 率,使得未燃燒完全的CO瞬時燃盡。

1h 連續檢測數據 CO 小時排放均值為 19.35mg/m3,燃燒效率 CE 達到99.98%。說明 改造后燃燒充分,煙氣中基本不存在可燃成分。

4.4煙氣中污染物排放檢測

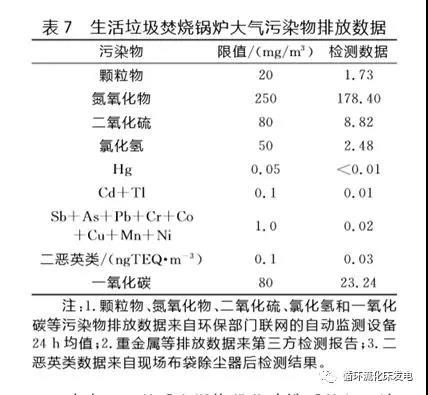

改造后的循環流化床垃圾焚燒鍋爐的污染 物監測數據見表7。排放限值為2016年1月1 日起全面實施的《生活垃圾焚燒污染控制標準》 ( GB 18485―2014)。

由表7可以看出燃燒優化改造后的循環流化床垃圾焚燒鍋爐排放煙氣中各項污染物指標均低于 《生活垃圾焚燒污染控制標準》(GB 18485―2014)限值。

5結語

(1)改造后的循環流化床垃圾焚燒鍋爐垃圾 處理量、蒸發量達到設計改造要求。(2)改造后爐膛內焚燒溫度達到870 ℃以 上,煙氣停留時間大于5s,CO的24h排放均值 和爐渣熱灼減率分別為23.24mg/m3和0.35%,

燃燒效率達到99%以上,解決了爐內燃燒不充 分、CO排放不達標、爐膛冒正壓問題。

(3)排放煙氣中污染物指標均低于《生活垃 圾焚燒污染控制標準》(GB 18485―2014)中的 限值。

文獻信息

呂國鈞,蔣旭光,蔡永祥,陳俊,袁克.400 t/d循環流化床垃圾焚燒鍋爐改造的設計和運行[J].鍋爐技術,2019,50(02):27-34.

更多關于 鍋爐,循環流化床鍋爐 的信息

1月12日,公司承建的四川天明電廠2×100萬千瓦新建工程2號鍋爐爐頂吊完成安裝調試,投入使用。 該爐頂吊為型號STC600A塔式起重機,主臂長40米,最大起吊負荷25噸,布置在爐頂......

1月11日,公司承建的山西長治漳澤發電廠2×1000MW“上大壓小”改擴建工程#1機組鍋爐點火成功。 為確保點火工作的順利進行,項目部提前部署,積極統籌各種資源,制定嚴密的組織措施和方案,嚴......

一、選型依據,本著“配置合理、滿足需要、安全節約、操作簡便”和滿足用戶要求的原則。 1.貴方提供的用熱負荷: ①、采暖面積:22000㎡ ; ②、洗浴人數400人/每天; ③、飲水600人/每人......

11月17日10時18分,公司承建的邯鄲市永年區生活垃圾焚燒發電項目#1鍋爐低溫烘爐點火一次成功。 此次烘爐主要部位包括余熱鍋爐二三煙道、余熱爐爐膛本體及灰斗、焚燒爐爐膛本體及灰斗等......

2020年11月20日13時30分,隨著4#鍋爐主給水蒸汽的升壓,過熱器及汽包安全閥的依次啟跳,熱電公司技術人員、監理、總包方、鍋爐廠家及白水縣鍋檢所人員等齊聚機爐集......